Bouwkundig detailleren voor tekenaar en ontwerper:

IJzer en staal.

Voor de volgende onderwerpen ga naar:

algemeen;

hoogovenproces;

eigenschappen van staal;

handelsproducten;

bestandheid tegen hoge en lage temperaturen;

weerstand tegen chemische inwerking en fysische eigenschappen;

Algemeen:

Ijzer is ÚÚn van de oudst bekende metalen;De Egyptenaren gebruikten het reeds meer dan 2000 jaar voor Chr.

Metalen vindt men in de aarde in de vorm van ertsen (moedergesteenten waarin metaalverbindingen).

Van deze ertsen is het meest voorkomende het Ýjzererts waaruit ijzer en staal wordt gesmolten.

In de oudste tijden gebeurde dit met behulp van houtskool. Het betrof toen alleen nog maar het vervaardigen van smeedijzer.

In de l4e eeuw kwam hierin echter een grote verandering door de toepassing van blaasbalgen, gedreven door waterkracht. De ovens werden ook steeds groter, zodat men langzamerhand van hoogovens ging spreken en het stoken met hout werd vervangen door steenkool. Men bereikte op deze wijze hogere temperaturen, waardoor de koolstof uit de kool steeds meer waarde kreeg. De koolstof verlaagt o.a. de smelttemperatuur van het erts, zodat meer erts in de loop van de tijd kon worden ontsloten, Men kon hierdoor reeds vroeg vormen gieten.

Het ijzer was nu vrij van resten erts en slak, maar er was wel veel koolstof in opgelost, ongeveer 4 %. Het aldus verkregen gietijzer was wel zeer hard, maar ook bros. Het was voor sommige toepassingen een geschikt materiaal, maar onbruikbaar voor stoomketels op hoge druk en snel bewegende machineonderdelen.

De vraag naar daartoe geschikt ijzer nam in de loop van de jaren toe door de uitvinding van de stoommachine en het in gebruik nemen van spoorwegen.

Met de uitvinding van gietbaar smeedijzer trad men omstreeks 1860 weer een nieuw tijdperk binnen.

In 1856 kwam de eerste belangrijke verbetering: het bessemerprocedÚ, waarbij het teveel aan silicium, mangaan, maar vooral koolstof werd geoxideerd door lucht door de gesmolten ruwijzer te blazen. Daarbij verbrandde de koolstof tot koolzuurgas in de luchtstroom, zodat de koolstof als brandstof voor het proces fungeerde. Als het proces eenmaal op gang was, onderhield het zichzelf, zonder verdere toevoeging van extra brandstof.

De hierboven genoemde bijmengsels bepalen in het algemeen het toepassingsgebied van het ijzer. Zo Ýs Ýjzer met weinig koolstof te smeden en te walsen. Bevat het ijzer veel koolstof, dan is het gemakkelijk vloeibaar te maken en draagt het de naam van gietijzer.

Binnen vijf jaar kreeg het bessemerproces een rivaal in de vorm van de vlamoven, waarin ruwijzer, ijzererts en schroot in zodanige verhoudingen werden gesmolten dat de meeste koolstof en zuurstof als koolmonoxide ontsnapten.

Met dit gas werd de benodigde luchtstroom voorverhit.

Het probleem bleef echter de fosfor. Het bessemerprocedÚ slaagde er niet in de fosfor in laagwaardig erts te verwijderen.

In 1879 slaagde Thomas-Gilchrist erin om het ijzer eenvoudig te zuiveren tot staal.

De koolstof verleent in de praktijk de naam aan het ijzer.

De scheiding tussen de benamingen ijzer en staal ligt globaal bij 1,7 %.

Hoger dan 1,7 % duÝdt op ijzer en lager op staal.

Het z.g. gietijzer bevat ca. 3 % koolstof en constructiestaal ca. 0,5 %".

De 'ijzeren' voorwerpen, die wij om ons heen zien, zijn vrijwel alle van 'staal' en niet van 'ijzer'.

Het woord 'Ýjzer' gebruikt men tegenwoordig alleen nog maar voor ruwijzer en gietijzer, waarmee bedoeld wordt het materiaal dat de hoogoven produceert.

Gaat men aan dit ijzer het overgrote deel van de koolstof onttrekken, dan spreken we alleen nog van staal.

Betonijzer, plaatijzer, ijzerdraad, en zelfs ijzerhandel zijn derhalve verouderde, maar moeilijk uit te roeien, oude benamingen.

|

Een bekend voorbeeld van een smeedijzeren constructie uit die tijd is de monumentale toegangstoren (thans beter bekend onder de naam: Eifeltoren) gebouwd tussen 1887 en 1889 ter gelegenheid van de wereldtentoonstelling van 1889.

|

|

Een iets ouder minder bekend voorbeeld was de in 1983 vervangen 670 meter lange spoorbrug uit 1868 over de Lek bij Culemborg. Deze spoorbrug had een vrij overspanning van 150 meter en was enige tijd de grootste van Europa.

Uit onbekendheid met het nieuwe bessemer proces en zijn eigenschappen besloot men de Culemborgse brug toch maar voor een groot deel van welijzer te vervaardigen.

Dat gold met name voor de hoofdliggers. de delen die eventueel later betrekkelijk eenvoudig vervangen zouden kunnen worden, zoals de dwarsdragers en de windverbanden, werden wel hiervan gemaakt.

Hoogovenproces:

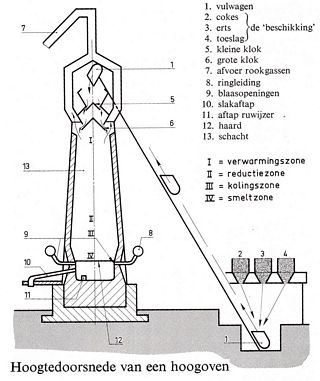

afbeelding: Bouwstoffen HTO (Ploos van Amstel 1973)In de hoogovens smelt men de ijzerertsen bij een temperatuur van ca. 1500 ░C. Bij dit smeltproces gaat men als volgt te werk:

De ertsvoorbehandeling:

In de gesteenten van het erts bevindt zich het ijzer, meestal in de vorm van oxyden, maar eventueel ook gebonden aan zwavel of aan koolzuur. Door roosten (verhitten onder het smeltpunt onder ruime toetreding van lucht) ontstaat een poreuze erts, waarin al het ijzer als oxyden aanwezig is.In de sinterinstallatie worden fijne ertsen met toeslag aaneengesinterd tot grotere brokken.

In de pelletfabriek maakt men door ertsen te mengen, te malen, te vormen en te branden ertsknikkers (pellets), die als grondstof voor het hoogovenproces dienen.

Het smeltproces:

Het erts (de ertsknikkers), de toeslag en de brandstof brengt men in afwisselende lagen boven in de oven door middel van een doseerapparaat.Via de schacht zakt de smeltende massa in de haard en bestaat dan uit gesmolten ijzer, waarop een vloeibare slak drijft en verlaat de oven aan de onderzijde, waarbij eerst de slakken en dan het ruwijzer d.m.v. afvoeropeningen (op verschillend niveau liggend) worden afgevoerd.

De slakken maalt men en gebruikt ze onder meer voor de hoogovencement fabricage.

De toeslag (b.v. kalk) dient om de elementen van het moedergesteente te binden, waarbij deze te zamen met de as van de

brandstof tot gemakkelijk smeltbare slakken gevormd worden.

De lucht dient ter verbranding van de brandstof (cokes).

De koolstof van de cokes reduceert, d.w.z. scheidt de ijzeroxyden.

Door daarna in speciale ovens het ruwijzer eventueel met toevoeging van schrot (staalafval) bÝj hoge temperatuur te

smelten en daarbij koolstof te onttrekken, vervaardigt men staal in de vorm van blokken en platen voor de verdere verwerking in de walserijenen voor het uiteindelijke eindproduct.

Staalsoorten met speciale kwaliteiten verkrijgt men door tijdens dat proces nog bepaalde metaal elementen (nikkel, chroom, wolfram e.d.) toe te voegen.

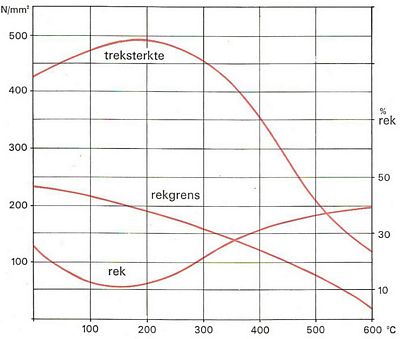

Eigenschappen van staal:

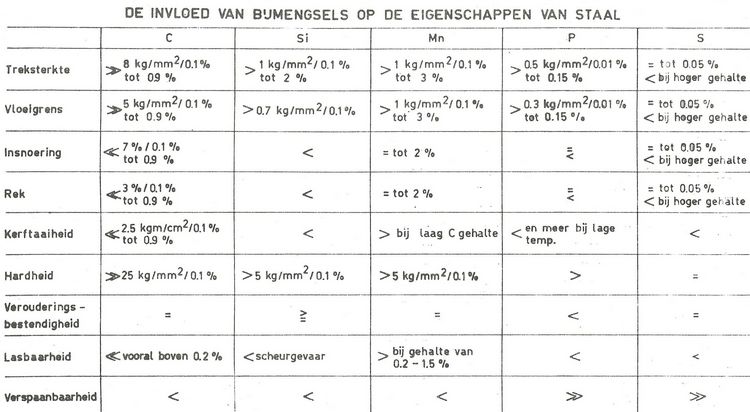

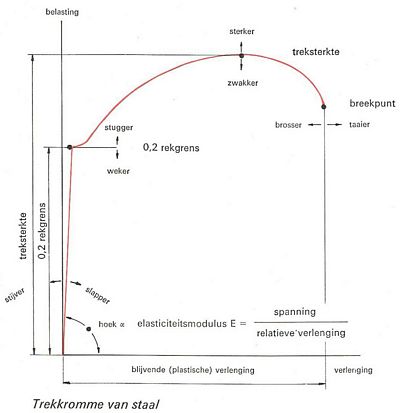

De vervaardiging van staal wordt veelal gericht op bepaalde toepassingsgebieden. De eigenschappen die voor de verschillende toepasingen van belang zijn verschillen sterk en deze eigenschappen kunnen door de samenstelling en de bereiding van het staal in ruime mate worden gevarieerd.De eigenschappen hangen in aanzienlijke mate af van het koolstofgehalte. Per 0,1 % meer koolstofgehalte stijgt de trekkracht met 80 N/m² en de vloeigrens met 50 N/m², terwijl de rek daalt met 3 % per 0,1 % C; de taaiheid wordt dus minder.

De lasbaarheid van staal met een kooltofgehalte boven 0,2 % C is vrij slecht. Ook de bewerkbaarheid vermindert bij toenemend koolstofgehalte , vooral boven de 0,3 % C.

Door zeer geringe percentages van andere metalen in het staal kunnen de eigenschappen sterk in gunstige of ongunstige zin worden be´nvloed.

Fosfor en zwavel hebben een ongunstige invloed. Een te hoog gehalte van deze elementen maakt het materiaal bros.

Te veel fosfor veroorzaakt "blauw- of koudbrosheid", d.w.z. het staal kan in koude toestand niet gehamerd worden zonder te scheuren.

Te veel zwavel is oorzaak van "roodbrosheid", d.w.z. het materiaal is in roodgloeiende toestand niet smeedbaar en veroorzaakt moeilijkheden bij lassen.

Zowel fosfor als zwavel mogen slechts tot een maximum percentage van 0,06 ß 0,05 % in het staal aanwezig zijn.

Andere elementen kunnen een gunstige invloed uitoefenen op bepaalde eigenschappen van staal

| Mn: | mangaan | W : | wolfram | Si: | silicium | ||

| Cu: | koper | Mo: | molybdeen | P : | fosfor | ||

| Ni: | nikkel | Va: | vanadium | S : | zwavel | ||

| Cr: | chroom | C | koolstof |

Cu verhoogt de bestendigheid tegen corrosie;

Mn verhoogt de slijtvastheid;

Ni en Cr geven een grotere hardheid.

a. Sterkte: de weerstand die overwonnen moet worden om de samenhang te verbreken.

b. Taaiheid: de mogelijkheid tot vervorming van het materiaal totdat breuk optreedt.

c. Stijfheid: de weerstand die het materiaal biedt bij vervorming.

d. Hardheid: de weerstand die het materiaal biedt tegen een blijvende vervorming.

e. Vermoeiing: de sterkte van staal bij variŰrende belasting.

e. Vermoeiing: de sterkte van staal bij variŰrende belasting.

f. Weerstand tegen brosse breuk: breuk van staal zonder noemenswaardige vervormingen en bij betrekkelijk lage nominale spanningen

Ten einde na te gaan of het staal aan de hier genoemde eigenschappen voldoet zijn er diversen proeven (destructief en niet-destructief) ontwikkeld, waarmee de verschillende grootheden kunnen worden gemeten.

Het mechanisch onderzoek dient voornamelijk voor de bepaling van de sterkte, taaiheid en stijfheid van het staal, zoals de trekproef, de belastingbuigproef, de vervormingsbuigproef, de kruipproef, de vermoeiingsproef, de kerfslagproef en de hardheidsproef.

Het chemisch onderzoek beoogt de samenstelling van het staal te controleren, vooral het gehalte aan schadelijke stoffen.

Het r÷ntgenologisch onderzoek (het doorlichten en fotograferen van het materiaal) wordt vooral toegepast bij gelaste constructies, waarvan de lasnaden worden gecontroleerd.

Hierdoor kunnen niet zichtbare gebreken, zoals slakinsluitingen, scheuren en holle ruimten worden geconstateerd.

Het ultrasonisch onderzoek vindt plaat d.m.v. hoog frequente geluidsgolven. Ook hiermede kunnen scheuren en holle ruimten in het staal worden opgezocht.

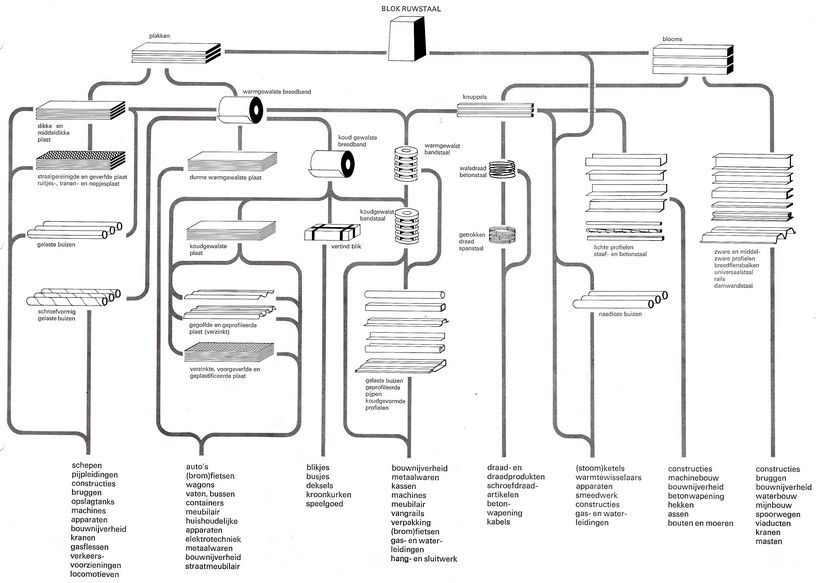

Handelsproducten:

afbeelding: publicatie Staalcentrum Nederland (1972)

voor stalen liggers, etc. het onderdeel 'staalbouw'.

voor stalen liggers, etc. het onderdeel 'staalbouw'.

Bestandheid tegen hoge en lage temperaturen:

De eigenschappen van staal worden, behalve door de chemische samenstelling, ook be´nvloed door een warmtebekhandeling of door plastische deformatie tijdens koudvervorming van het staal.

Omdat dit staal niet wordt toegepast voor de standaard bouw, moeten dragende constructieonderdelen brandwerend worden omkleed, teneinde te hoge temperaturen met alle gevolgen vandien te voorkomen.

het onderwerp "Het gedrag van staal bij brand" bij het onderdeel "Materialisering".

het onderwerp "Het gedrag van staal bij brand" bij het onderdeel "Materialisering".

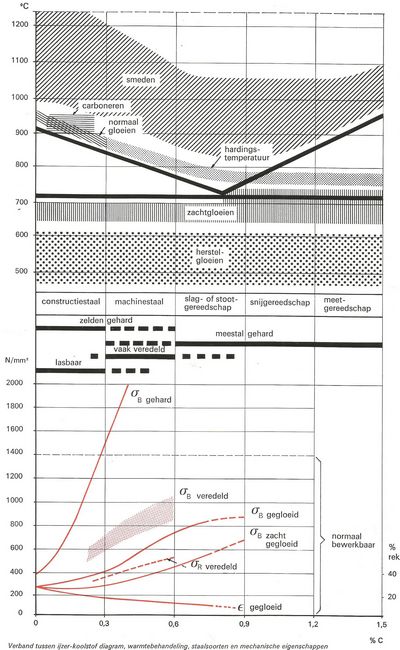

Warmtebehandeling, koudvervorming en oppervlaktebehandeling:

(bron: HTS diktaat Staalconstructies 1977)Warmtebehandelingen:

Deze dienen voor de wijziging van de kristalbouw van het materiaal waardoor bepaalde eigenschappen verkregen worden, zoals bijvoorbeeld enerzijds het verhogen van de rekgrens en de kerfslagwaarde zonder dat de rek sterk vermindert,

en anderzijds voor het verhogen van de hardheid en de slijtbestendigheid.

zie de omschrijvingen van de warmtebehandelingen

zie de omschrijvingen van de warmtebehandelingen

zachtgloeien, normaal gloeien, harden, ontlaten, veredelen, herstelgloeien en rekristalliseren.

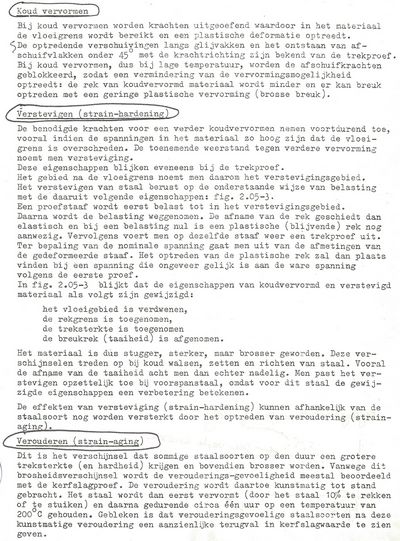

Voor enkele warmtebehandelingen is, in naaststaande figuur, een overzicht van de benodigde temperatuurverhogingen

in afhankelijkheid van het koolstofpercentage aangegeven in een deel van het ijzer-koolstof diagram.

Tevens zijn in deze figuur de waarden van de treksterkte aangegeven zowel afhankelijk van de uitgevoerde warmtebehandeling als

afhankelijk van het koolstof-percentage van het staal.

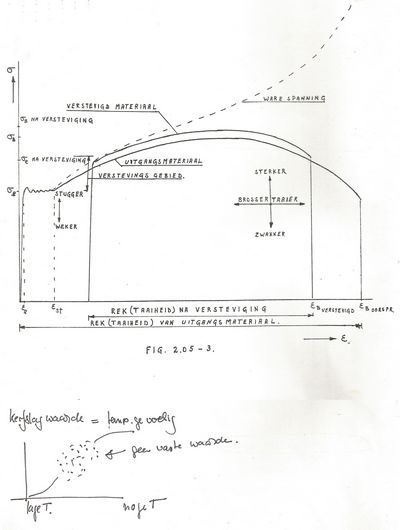

Plastische deformatie door koudvervorming:

Deformatie van de roosterstructuur, vooral in het plastische gebied van staal, zal een invloed uitoefenen op de mechanische eigenschappen van het staal.

zie de omschrijvingen van de plastische deformatie door koudvervorming.

zie de omschrijvingen van de plastische deformatie door koudvervorming.

Weerstand tegen chemische inwerking en fysische eigenschappen:

bron: publicatie Staalcentrum Nederland (1972)Weerstand tegen chemische inwerking:

Staal is goed bestand tegen basen, maar slecht tegen zuren.In ongelegeerde staat oxydeert het gemakkelijk, waarbij roest wordt gevormd. Dit proces wordt versneld al materialen met een hogere potentiaal zoals koper, walshuid en roest aanwezig zijn, en het wordt tegengegaan door materialen met een lagere potentiaal zoals zink, aluminium en cadmium.

Vandaar dat staal vˇˇr conservering goed van elk walshuid, roest en vuil moet worden ontdaan.

Ook volgt hieruit dat verzinken, aluminiseren en cadmeren bijzondere doeltreffende methoden zijn om staal te beschermen. Voorts kan staal door legeren een grotere chemische weerstand krijgen.

het onderwerp "Corrosie bescherming staal" behorende bij dit onderdeel.

het onderwerp "Corrosie bescherming staal" behorende bij dit onderdeel.

Fysische eigenschappen:

Van de fysische eigenschappen van staal is vooral de magnetische van belang, daar het staal afhankelijk van de samenstelling en de bereiding magnetisch zacht, magnetisch hard of niet magnetisch kan zijn.Door legeren kan ook de uitzettingscoŰfficiŰnt van staal worden gewijzigd, zodat er zelfs legeringen zijn die bij verhoging van temperatuur in het geheel niet uitzetten (invar-staal).

het onderwerp "Krimpen en uitzetten" behorende bij het onderdeel "Materialisering - Bouwfysica".

het onderwerp "Krimpen en uitzetten" behorende bij het onderdeel "Materialisering - Bouwfysica".

Bouwkundig detailleren voor tekenaar en ontwerper:

dd: 24-06-2016 (algemeen 31-07-2020) (algemeen 26-05-2025)

| extra informatie behorende bij: | Bestandheid tegen hoge en lage temperaturen: |

|